Odprowadzanie ciepła z układów elektronicznych

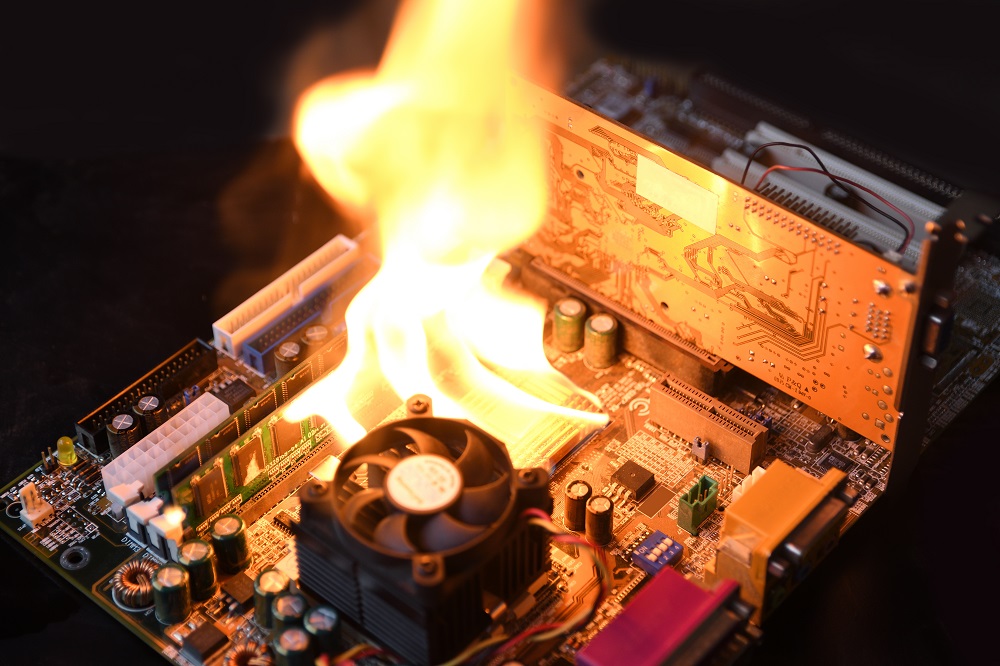

Odprowadzanie ciepła z układów elektronicznych jest jednym z podstawowych problemów z jakimi muszą się mierzyć projektanci elektroniki. Niezależnie od rodzajów projektu, wiele urządzeń elektronicznych generuje ilości ciepła, które wymagają świadomych zabiegów zapobiegających ich przegrzaniu się. W tym artykule prezentujemy kilka faktów i technik, które powinien znać właściwie każdy elektronik.

Cieplne prawo Ohma

Najbardziej podstawowe prawo fizyki, które pozwala projektantowi elektroniki oszacować jaką temperaturę osiągną elementy w jego układzie brzmi:

Element osiągnie taką temperaturę, przy której szybkość odprowadzania ciepła do otoczenia będzie równa szybkości jego dostarczania do elementu.

Brzmi banalnie? Ma to jednak bardzo daleko idące konsekwencje. Jeżeli oznaczymy moc dostarczaną do elementu jako $P_{in}$, a moc odprowadzaną do otoczenia jako $P_{out}$ to możemy tę zasadę zapisać równaniem:

$P_{in} = P_{out}$

Nasza zasada jednak sama z siebie jeszcze nam nie wystarcza. Potrzebna jest druga, która mówi jak moc odprowadzana do otoczenia zależy od temperatury elementu. I tutaj wchodzi na scenę prawo, które elektronicy często nazywają „cieplnym prawem Ohma”. Mówi ono, że:

Moc odprowadzana przez element układu do otoczenia jest proporcjonalna do różnicy temperatur między tym elementem, a otoczeniem.

Czyli krótko – im bardziej nagrzany element tym szybciej się chłodzi.

Znowu, możemy to zapisać wzorem:

$P_{out}=\frac{\Delta T}{R_{th}},$

gdzie $\Delta T$ to różnica między temperaturą jaką osiągnie element, a temperaturą otoczenia, a $R_{th}$ to tzw. rezystancja termiczna, którą mierzymy w stopniach Celsjusza na wat lub Kelwinach na wat (to dokładnie jedno i to samo) – $K/W$. Rezystancja termiczna równa $1 K/W$ oznacza, że doprowadzenie do elementu $1 W$ mocy spowoduje jego rozgrzanie o $1 ^\circ C$ powyżej temperatury otoczenia.

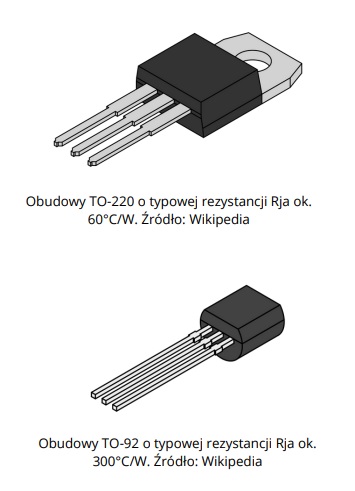

Warto znać przybliżone rezystancje termiczne kilku często spotykanych w elektronice połączeń:

- Struktura układu w obudowie TO-92 – powietrze: $300 K/W$

- Struktura układu w obudowie TO-220 lub TO-263 – powietrze: $60 K/W$

- Płaszczyzna miedzi o promieniu 1 cm – powietrze: $30 K/W$

- Dwie strony laminatu FR4 o grubości 1 mm i promieniu 1 cm: $12 K/W$

- Dwie strony przelotki między dwoma warstwami miedzi na płytce: $100 K/W$.

Powyższe wartości są oczywiście orientacyjne, a dokładne wartości zależą od parametrów konkretnego projektu.

Weźmy prosty przykład. Jeżeli zastosujemy w projekcie tranzystor mocy w obudowie TO-220, który musi rozproszyć $2 W$ ciepła to jego struktura wewnętrzna rozgrzeje się o $\Delta T = 2 W \times 60 K/W = 120 K$. Jeżeli temperatura otoczenia wynosi $20 ^\circ C$ to ostateczna temperatura struktury osiągnie $140 ^\circ C$ – zbyt wiele aby tranzystor mógł bezpiecznie pracować. Widzimy, że elementy w tego typu obudowach same z siebie są w stanie bezpiecznie rozproszyć do ok. $1 W$ mocy.

Odprowadzanie ciepła przez radiatory

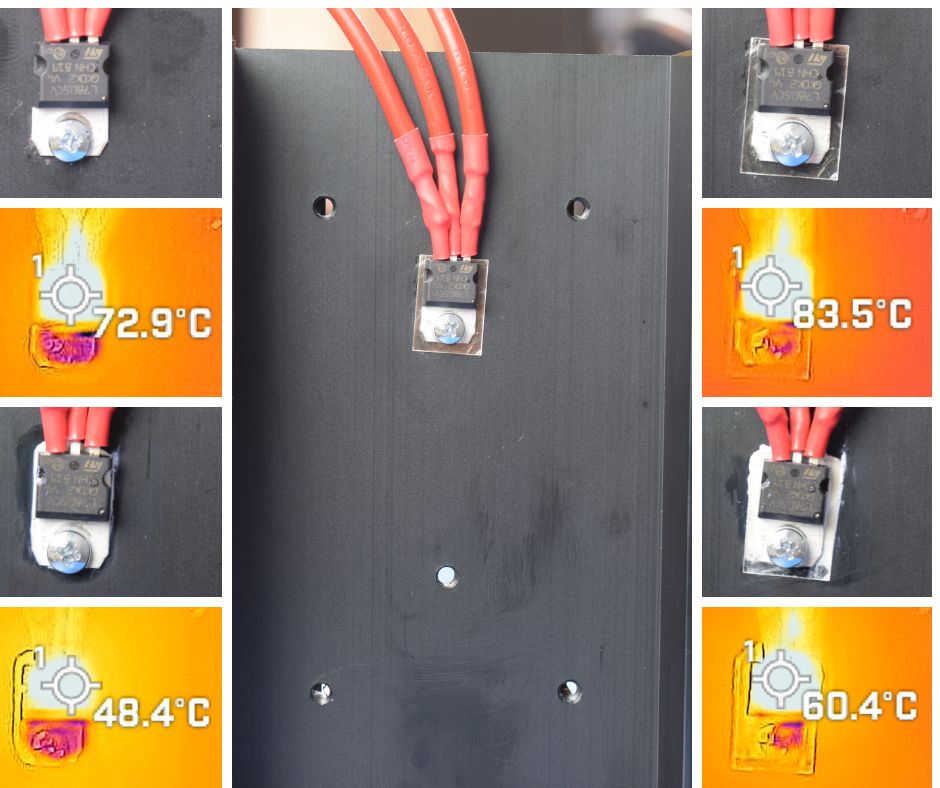

Szybkość odprowadzania ciepła do otoczenia możemy znacznie poprawić montując element do metalowego radiatora. W zależności od rozmiarów może od zapewnić rezystancję termiczną do otoczenia od kilkudziesięciu do poniżej jednego $K/W$.

W analizie należy jednak uwzględnić, że doprowadzenie ciepła od struktury elementu elektronicznego do radiatora samo w sobie ma jakąś rezystancję termiczną zwykle rzędu $1 K/W$. Koniec końców nie da się więc obniżyć rezystancji termicznej poniżej tej wartości.

Dodatkowy problem wynika ze sposobu mocowania radiatora do elementu, które może dodać dodatkową rezystancję termiczną. Można ją obniżyć np. smarując powierzchnię styku pastą termoprzewodzącą, która wypełni mikroskopijne chropowatości styku zwiększając jego efektywną powierzchnię.

Często nie wolno montować bezpośrednio metalowych elementów obudowy elementów do radiatora. Wynika to z kilku powodów:

– jeżeli do radiatora będą zamontowane inne elementy to bez izolacji elektrycznej wystąpi między nimi zwarcie,

– dołączenie do radiatora elementu pracującego z niebezpiecznym napięciem może narazić użytkownika na porażenie,

– dołączenie radiatora do elementu o szybko zmiennym napięciu może spowodować wypromieniowanie zakłóceń elektromagnetycznych,

– radiator ze względów bezpieczeństwa i/lub kompatybilności elektromagnetycznej jest uziemiony.

W takiej sytuacji stosuje się izolacyjne przekładki termoprzewodzące między elementem, a radiatorem. Są one zwykle wykonane z miki lub odpowiednio wypełnionego silikonu i zapewniają izolację elektryczną przy jednoczesnym przewodzeniu ciepła.

Warto też pamiętać, że jeżeli radiator ma pracować z wymuszonym ruchem powietrza (np. z wentylatora) to jego żeberka powinny być ustawione tak, żeby powietrze mogło je swobodnie opływać.

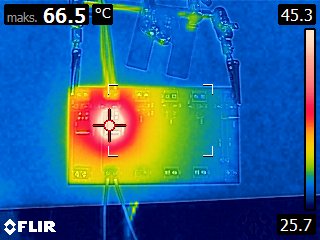

Odprowadzanie ciepła przez płytkę drukowaną

Jak skuteczny radiator może też służyć płytka drukowana, a konkretnie warstwa miedzi (sam laminat szklano-epoksydowy jest bardzo słabym przewodnikiem ciepła). Warto pamiętać, że w warstwie miedzi na płytce ciepło rozchodzi się mniej więcej na odległość 1 cm o źródła (dokładna wartość zależy m.in. od wymiarów źródła, grubości warstwy miedzi i laminatu). Oznacza to, że jeżeli przylutujemy obudowę elementu do środka płaszczyzny miedzi o boku mniej więcej 2 cm x 2 cm to możemy uzyskać rezystancję termiczną do otoczenia ok. $30 K/W$. Większa płaszczyzna nie da już dużego zysku, bo stosowane zwykle warstwy miedzi są na tyle cienkie, że ciepło nie będzie się mogło po nich „rozprowadzić”.

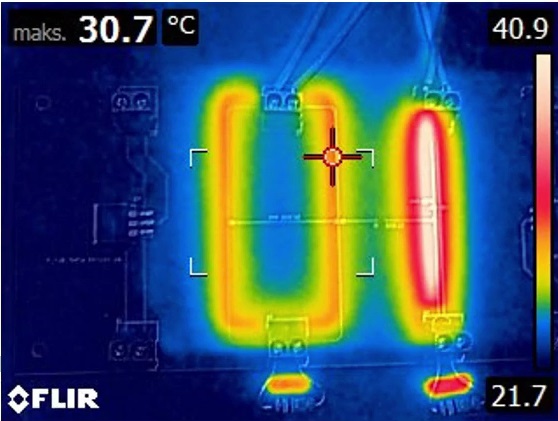

Ciepło jest też odprowadzane po drugiej stronie płytki, ale laminat wprowadza nam dodatkowe kilkanaście $K/W$ rezystancji termicznej między warstwą do której przylutowany jest element. Wartość tę można obniżyć stosując miedzy dwoma równoległymi warstwami miedzi przelotki. Każda taka przelotka zapewnia połączenie o rezystancji termicznej ok. $100 K/W$, więc żeby skutecznie poprawiły odprowadzanie ciepła potrzebujemy ich około dziesięciu.

Rozpraszanie ciepła przez płytkę będzie też słabsze jeżeli element znajduje się bliżej niż 1 cm od jej krawędzi.

Warto też zwrócić uwagę, że jeżeli dwa elementy znajdują się na płytce bliżej niż 2 cm i przestrzeń między nimi jest wypełniona miedzią to będą się one nawzajem nagrzewać.

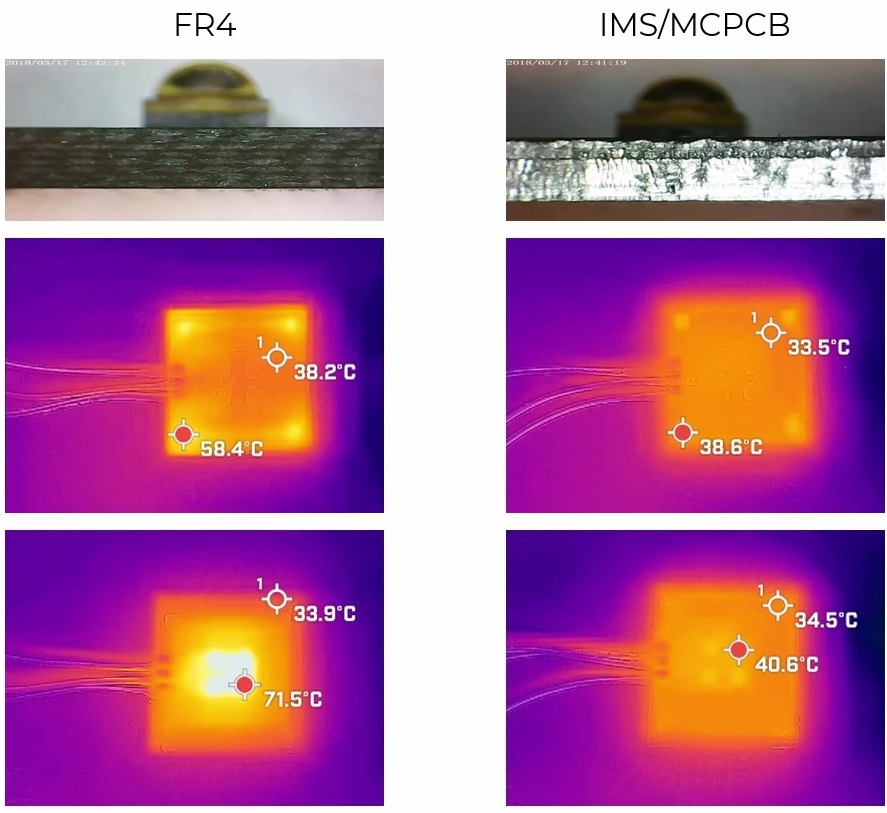

W przypadku gdy musimy na płytce umieścić dużo silnie nagrzewających się elementów można też zastosować płytkę z rdzeniem aluminiowym (MCPCM – metal core PCB). Zamiast laminatu taka płytka jest wytrawiona na warstwie aluminium o grubości ok. 1 mm co daje możliwość rozpraszania ciepła przez znacznie większą powierzchnię.

Wytrzymałość prądowa ścieżek

Elementy elektroniczne to nie jedyna część urządzenia, która jest podatna na wysoką temperaturę. Również ścieżki na płytce drukowanej nie mogą się zbytnio nagrzewać, aby nie uległy uszkodzeniu. Oznacza to, że szerokość ścieżki musi być dostosowana do natężenia prądu, który musi przewodzić. Szczegółowe zalecenia na ten temat można znaleźć np. w normie IPC-2152. Można też posłużyć się dostępnymi w sieci darmowymi kalkulatorami np. na stronie: https://www.4pcb.com/trace-width-calculator.html

No related posts.